A novembre 2022, Outokumpu è stato il primo produttore di acciaio inossidabile al mondo a indicare ai clienti l'impronta di carbonio per il prodotto specifico che stanno acquistando. Markus Buckner, responsabile dell'area Mobilità e Trasporti di Outokumpu, spiega come è stato aumentato il livello di trasparenza e sostenibilità e come il settore automobilistico e dei trasporti può beneficiare di un vantaggio competitivo in termini di CO2.

L'acciaio inossidabile è un materiale importante nella catena di fornitura per il settore automobilistico, oltre che per autobus, pullman e veicoli ferroviari. Viene utilizzato, ad esempio, nei sistemi di scarico e nei componenti dei motori a combustione, nonché in telai e finiture. L'acciaio inossidabile svolgerà un ruolo importante anche nella mobilità del futuro, ad esempio per gli alloggiamenti delle batterie di veicoli elettrici e per i componenti delle celle a combustibile a idrogeno.

Quando specificano acciaio inossidabile, gli ingegneri automobilistici prendono in considerazione i nostri materiali e quelli di altri fornitori, paragonandoli a materiali alternativi come alluminio e acciaio al carbonio. Sceglieranno il materiale che offre il miglior vantaggio complessivo dal punto di vista commerciale e tecnico.

Tuttavia, la sostenibilità sta cambiando le carte in tavola, ad esempio con il pacchetto Fit for 55 dell'UE. Ciò significa che la sostenibilità sta diventando un importante fattore di acquisto per i fornitori Tier 1 e 2 e gli OEM di veicoli, nonché per i settori della costruzione di autobus, pullman e treni.

Imparare a interpretare l'impronta di carbonio

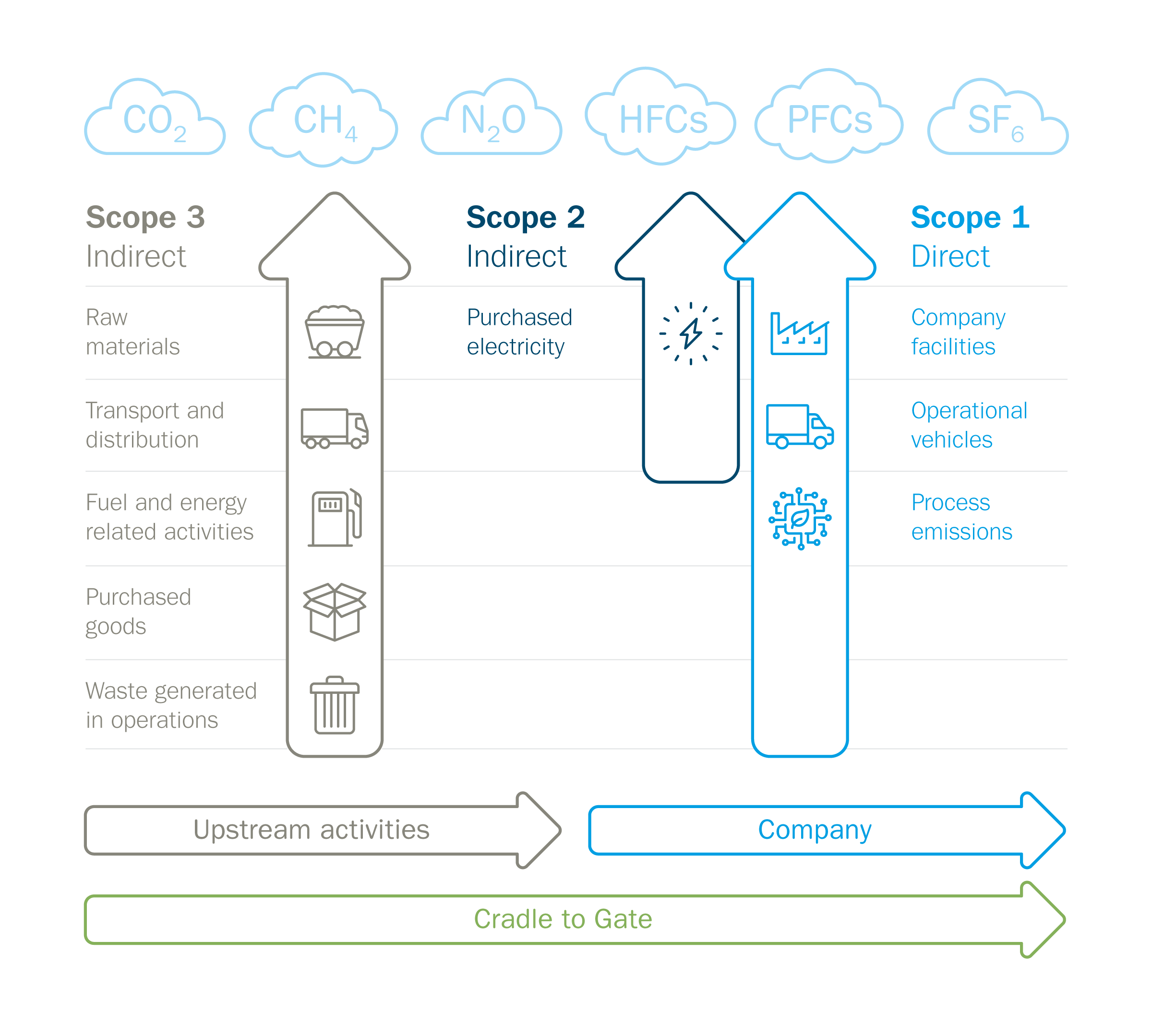

In previsione di questo cambiamento, negli ultimi anni, abbiamo sviluppato strumenti di monitoraggio e misurazione della produzione, presso i nostri stabilimenti europei, per indicare ai clienti l'impronta di carbonio delle tipoligie specifiche che stanno acquistando. Questi dati includono la lega specifica, il ciclo produttivo, il formato del prodotto e il lotto e coprono gli Scope 1-3 dello standard ISO 14047. La nostra metodologia di calcolo si basa su una media mobile ed è stata verificata in modo indipendente dalla società di consulenza ingegneristica WSP.

Si tratta di un importante traguardo per il settore. Le emissioni e l'energia in entrata per produrre acciaio inossidabile variano a seconda del contenuto di elementi di lega, del ciclo produttivo, delle fasi di lavorazione e di altri fattori.

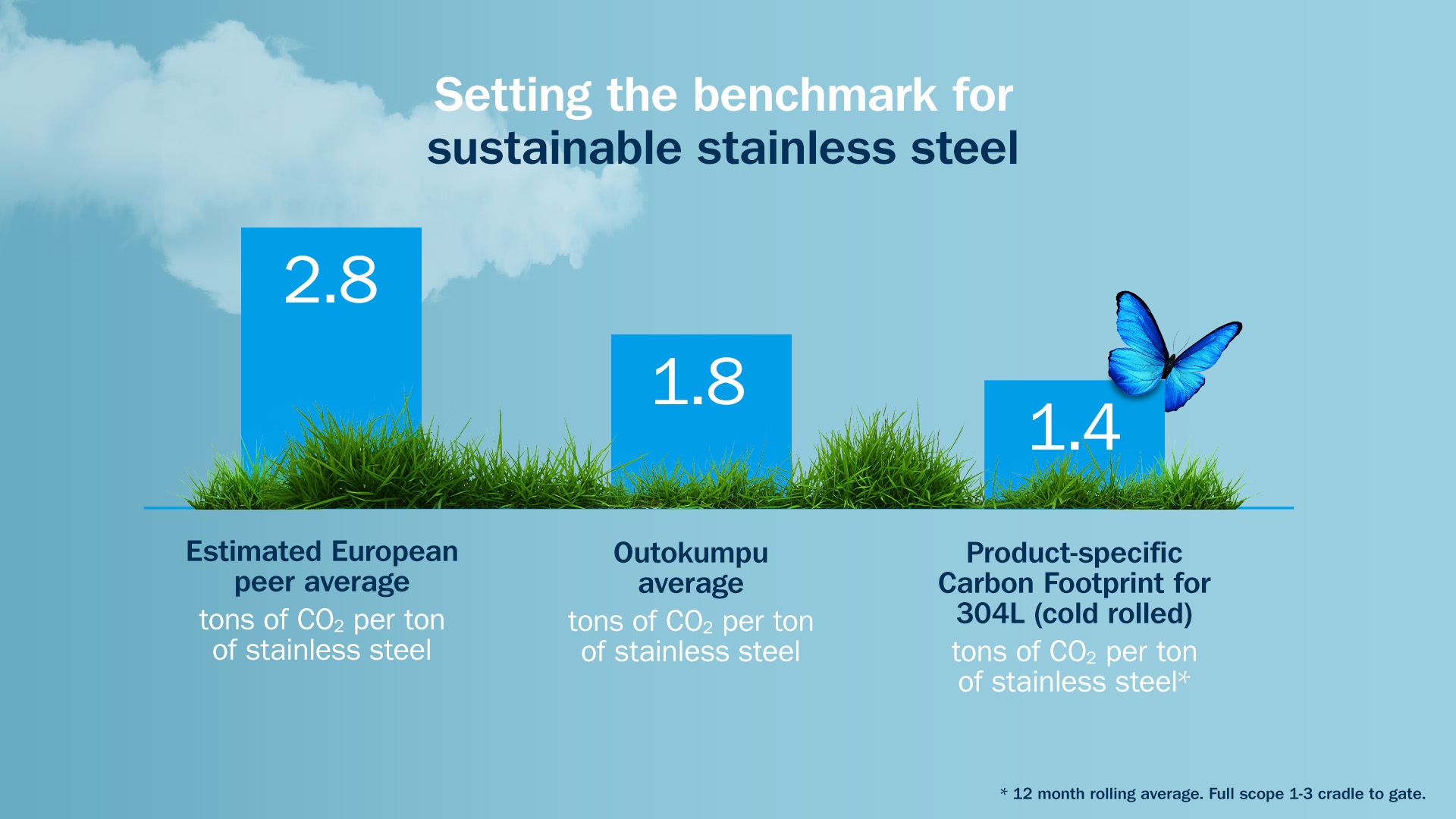

Questa metodologia offre anche un vantaggio in termini di sostenibilità ai clienti che fino ad ora si sono affidati ai dati medi del settore. L'acciaio inossidabile prodotto in Europa ha un'impronta di carbonio media stimata di 2,8 kg di CO2 per kg. L'impronta di carbonio media di Outokumpu è di 1,8 kg di CO2 per kg. Tuttavia, l'impronta di carbonio per i singoli gradi potrebbe essere inferiore alla media, come illustrato nella Figura 1 con il 304L laminato a freddo a un valore di 1,4 kg di CO2 per kg. Se un contenuto di lega più elevato può portare a un'impronta di carbonio maggiore, il vantaggio, per i produttori che prendono sul serio la sostenibilità, è una maggiore sicurezza quando si utilizzano prodotti in acciaio inossidabile .

Figura 1. L'impronta di carbonio specifica per prodotto aiuta i clienti di Outokumpu a ridurre le proprie emissioni.

Le emissioni in Scope 3, che coincidono con l'anidride carbonica correlata alle materie prime, sono spesso la quota più consistente dell'impronta di carbonio. Pertanto, scegliendo Outokumpu come fornitore di fiducia, i clienti possono utilizzare i nostri dati specifici per prodotto per calcolare in modo più preciso l'impronta di carbonio dei loro prodotti.

Sostenibilità e trasparenza

Da questo novembre, i nostri clienti troveranno sui certificati di prodotto l'impronta di carbonio del loro acciaio inossidabile, insieme ad altre proprietà come la resistenza allo snervamento, la resistenza alla trazione e l'allungamento, che sono universalmente riconosciute come proprietà meccaniche.

Ciò che risulta interessante è che i dati presentati come fatti possono essere più variabili di quanto sembri. Ad esempio, gli ingegneri di tutto il mondo utilizzano metodi diversi per calcolare la resistenza alla trazione e, di conseguenza, le cifre indicate possono essere molto diverse nei vari mercati.

Allo stesso modo, i calcoli dell'impronta di carbonio sono soggetti a variazione. Ad esempio, i fornitori potrebbero utilizzare la metodologia ISO 14040 ma applicare le regole per categoria di prodotto (PCR) in modo diverso. Oppure, potrebbero sottovalutare la loro impronta utilizzando valori "medi" nello Scope 3 e trascurando, di conseguenza, i problemi della catena di fornitura.

Un altro modo per migliorare solo in apparenza l'impronta di carbonio consiste nell'includere le compensazioni delle emissioni nei dati pubblicati, il che potrebbe essere considerato come un caso di greenwashing.

Stiamo anche assistendo a una nuova tendenza che sta portando l'impronta di carbonio in un territorio inesplorato includendo le emissioni di fine vita. Ciò è particolarmente vero per l'acciaio al carbonio. Sebbene apprezzabile, questa strategia non è del tutto trasparente e non aiuta gli acquirenti a confrontare i prodotti a parità di condizioni. Se i fattori alla base del calcolo non sono noti, è impossibile sapere se l'inclusione della fine del ciclo di vita sia una misura efficace o se al contrario porti a sottovalutare l'impronta di carbonio.

A lungo termine, prevediamo che il settore si evolverà per seguire lo stesso processo standardizzato, come nel caso della resistenza alla trazione. Fino ad allora, gli acquirenti dovrebbero essere disposti a porsi domande difficili su come sono state calcolate le cifre dell'impronta di carbonio. Dovrebbero persino riuscire ad applicare le PCR in modo coerente nei propri calcoli. Ciò consentirebbe loro di confrontare i prodotti a parità di condizioni e di fornire ai propri clienti dati accurati sulla sostenibilità.

Secondo l'approccio che stiamo adottando, il modo più trasparente e diretto per calcolare l'impronta di carbonio con gli standard ISO 14040 e ISO 14047 consiste nel raccogliere e misurare dati accurati negli Scope 1, 2 e 3 evitando di utilizzare compensazioni. È un approccio pienamente trasparente che consente ai nostri clienti di fare affidamento sui dati forniti.

Figura 2. Outokumpu considera tutte le emissioni di gas serra (GHG) lungo l'intera catena di produzione (Scope 1, 2, 3) e segue l'approccio Cradle to Gate.

Il vantaggio della sostenibilità per la progettazione ingegneristica

Un altro aspetto della sostenibilità in cui l'acciaio inossidabile può creare un vantaggio è la progettazione di veicoli. L'identificazione di un materiale ad alta resistenza può ridurre la quantità di materiale necessario per un componente o un sottosistema. Ad esempio, scegliendo l'acciaio inossidabile austenitico anziché tubi in acciaio al carbonio per la costruzione dei telai di autobus e pullman, è possibile utilizzare meno materiale.

Di conseguenza, si potrebbero risparmiare 1.000 kg di materie prime per un normale autobus, con conseguente riduzione del peso e dell'impronta di carbonio. Con un peso inferiore, non solo è possibile risparmiare energia per ogni chilometro percorso durante il ciclo di vita, ma anche ridimensionare altri componenti come telaio e cuscinetti.

Primo nel settore

Il nuovo approccio specifico per prodotto è un ulteriore passo avanti verso l'obiettivo di riduzione delle emissioni di CO2 del 42% entro il 2030. Inoltre, evidenzia il fatto che siamo l'unico produttore di acciaio inossidabile con un obiettivo climatico al di sotto di 1,5° approvato dall'iniziativa Science-Based Targets.

In qualità di primo produttore di acciaio inossidabile a fornire dati sull'impronta di carbonio specifici per prodotto, i clienti possono utilizzare il nostro nuovo approccio per ottenere un vantaggio competitivo. Gli OEM e i fornitori Tier 1 e 2 possono ricalcolare l'impronta di carbonio e pubblicare dati più accurati per i loro componenti con maggiore sicurezza.

Acciaio inossidabile per il settore automobilistico e dei trasporti

Scopri di più sui nostri acciai inossidabili per il settore automobilistico e dei trasporti facendo clic sul link qui sotto.